|

| 2012.04.09 衣装が出来上がった。これでこの人形は完成。 なんか一度はココに色々書いたけど消した。結局は見てもらう他に出来る事なんてないし…それで満足。 |

|

|

|

| 2012.02.28 とにかく衣装の上半身がほぼ完成したので更新。 だいたいイメージしていた通りに出来上がった…と思う。いつもファイヤーマンズコートのような大きなフックをフロントに付けたいと思っていて、1/6の時 にはアクセサリー用のクラスプを使って表現していたのだが、等身大ではそうもいかない。 かといって、本物のステンレスのフックを買ったのでは重い上に高価でどうしようもない…困っていたら百均のキーホルダーコーナーにいい感じのアルミの鋳物 の金具を見つけた。アルミだから軽いうえに105円…正直助かった。 身頃はナイロンオックス、ベルトは偽バリスティックナイロン、紺色の合皮にサスペンダーの金具やリベット。リサイクル品もだいぶ混じっている…というより も、ナイロンオックスとフロントの金具以外はリサイクル。 フロントを開けて肩のストラップを外せば、かなり派手なポーズをつけた後でも着せることが出来る。 ※型紙はUSAKOの製作工房さまのダ ウンロード型紙をアレンジして使用させてい ただきました。 |

|

|

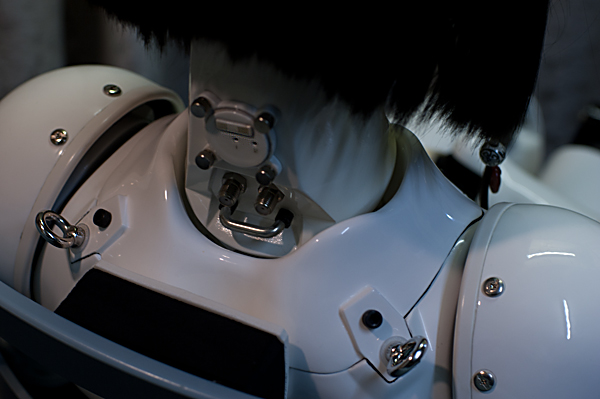

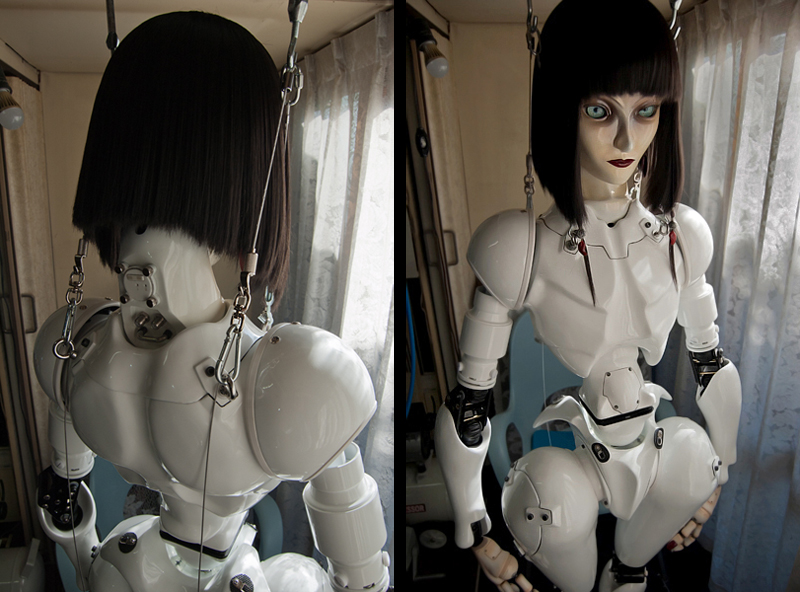

| 2011.12.14 人形本体が出来上がったので、次は衣装作りに進むのだけど…まずは立っていてもらわないと採寸も試着もできない。 けれど…地面は相変わらず揺れるので、少々のことがあっても倒れないでいてくれないと大惨事になってしまう。人形の自立力だけでは心配で目も離せないから 吊ることにした。やっぱり吊りなのか…吊るのは糸繰り人形み たいであまり好きじゃない…一応は自律型人型機械がモチーフなので自立していて欲しい。でも、スタンドで立たせるのはもっと避けたい。展示なら仕方ないと しても…床に直に立っている感が著しく削がれるので踏板と支柱型のスタンドはキライだ。 |

|

写 真のように、家の廊下に鉄のアングル材を渡して、そこにアルミ角棒を固定した。一箇所で固定してあるので自由に回る。アルミ角棒の両端にリングを取り付け てあるが、コレも自由に回転するようにしてある。こういう場合はロックナットというのを使って完全に締め込む直前で締めるのを止めると、簡単にできる。 ロックナットは緩み止めナットとも呼ばれていて、中途半端な位置で締め込みを止めてもそれ以上締まったり緩んだりしないので安全だ。回転軸にはワッシャー と注油を忘れずに。 人形本体の方はメカニックモチーフならではのギミックを活かしてやるために、よく見るハーネス式の固定具は造らなかっ た。具体的には襟パーツをボディに固定している8本のボルトのうち、4本を頭がリング状になったアイボルトに換えることで、フックを掛ける固定ポイントを 造った。全面2点、後面2点で固定するので安定する。そこから長さ微調整のためのターンバックルを介して、ビニールコートされたステンレスワイヤーをアル ミ棒のリングに固定した。各パーツの耐荷重値は12.6kgの人形を吊るには充分過ぎるモノを選んだので、たぶんもう一体吊っても平気だと思う。 |

|

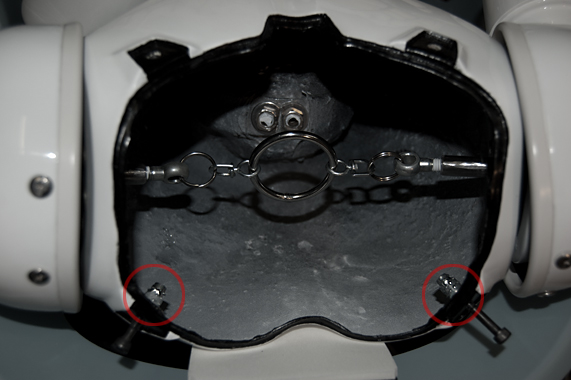

M5サイズのアイボルトが近場でなかなか手に入らず苦労した。どこの店に行ってもM6以上しか置いていなくて困った。やっと見つけたM5のアイボルトはス テン レス製だった…結構いいお値段している…でも錆び難いし光沢がキレイだし…結局買ってしまった。鉄だったらメッキを剥がして黒染めするつもりだったけど、 シルバーも良い感じなのでこれで行くことにした。 アイボルトにかかる力を考えると、ボディ内側のナットを強化したほうが良いような気がしたのでM5の鬼目ナットを従来から固定してあったナットに重ねて固 定し、エポキシ接着剤でガチガチに固めた。さらに… |

|

ナット周囲のFRPにかかる力も考えて、ナット全体を包みつつFRPの裏打ちをするようにエポキシパテを盛って、硬化後 にFRPとナットとパテの境界に高強度瞬着を流した。これだけやれば多分だいじょうぶなハズ…本来ならFRP形成の段階でアルミ板でも鋳込むべきだろう。 というわけで、固定してみたのが下図…かなり安定感があるし、前後どちらかだけ外した状態なら、衣装の試着も立たせたまま安全にできそうだ。 強度も充分なので完全に浮かせることもできる。 |

|

せっかく上部を回転できるように固定したのだからと、TV用の回転台を足下に敷いたらその場でグルグル回せるようになっ た。これは便利だ…限られたスペースでも衣装のフィッティングや着せた状態での加工も楽にこなせる。 |

|

紺色のカーペットの上に黒い回転台、さらに黒い靴なので見難いとは思うが…こんな感じだ。 身 長は靴込みで164cmとほぼ計画通り。靴を履かせたまま測ったのは靴着用がデフォルトだから…つまり人間で言う裸足の状態は存在しない。足首から下の造 形がやけにシンプルだったのは、そういう理由からだ。靴はこのガイノイドにとって履き替えが出来る足そのもので、例えるなら車のタイヤのようなモノだ。タ イヤを装着していない車は走れない。今後は室内靴やスタッド付きのノンスリップ靴…さらには足指が付いた裸足風の靴などを作っていく予定だ。衣装も単なる 機体カバーではなく、靴と同様に本体の補機として、服と本体の境界が曖昧になる方向でデザインしている。だから布以外の素材もふんだんに使った衣装になる と思う。 |

|

|

|

| 2011.10.16 この人形と初めて対面してから二週間弱が過ぎた… 完成したと思った日からそれだけの日数が経ったという意味だ。 完成したと感じたのは2011年11月3日のこと… 本当に完成したのか?勘違いしてないか?何か忘れているのではないか? その時はそんなことばかり気にしていた。 でもこの人形はそこに居てくれた。 そこに出現してくれたように感じられた。 だからワタシはありがとうと言って、脳の中にこの者の魂の在り処を作った。 ちょっとしたパーティションを脳の中に作って、そこに住めるようにした。 それから今日まで一緒に暮らしてきたが、なにも不都合は無い。 静かだが確かな存在感をもって居てくれる。 どうやら、この人形は10月3日に完成して出現したと判断して良いみたいだ。 だからやっと言える… 2011年10月03日 ロールアウト で、今何をしているかと言うと…掃除も創作のうちだと心に言い聞かせている… 大掃除しないと衣装を縫う場所がどこにもない。 |

|

|

|

| 2011.10.02 ボディの組み立てが終わった…けど、まだ人形じゃない。 作業は全て終わって、あとは頭部のマウントを残すのみとなっても、まだこの時点では人形じゃない。 理 屈ではなくて、造っている自分がまだこの物体を人形として感じられないのだから仕方ない。それは作業を始めた2003年と何も変わらない。人形として出来 上がっていないモノはどの段階でも同じように未完成の人形で、それは作業を始めた日からこの段階まで全く同じだ。当然、完成に近づいてきた喜びは感じる… でもそれは新しい人形に対面するときの喜びとはあまりにも違いすぎて、同じ時間の上に乗っている出来事だとは信じられないほどだ。 人形というのは不思議なモノで、生まれるのではなくて突然にそこに出現する。完成した時点で突如としてそこに…(文字通り)現レ出ルのだから不思議としか 言いようがない… もちろん、そんなものは造ったり見たりしているコチラの感情が勝手な振る舞いをしているせいなのは重々解っている。そもそもワタシは人形の魂が在るのな ら、ソレは見る側の脳に間借りしているのだと思っている。 そんなワタシがこのモノをまだ人形だと感じられないということは、このモノの魂を住まわせる場所を自分の脳の中に作らなくてもいいと思っているということ なのだろう。 |

|

|

|

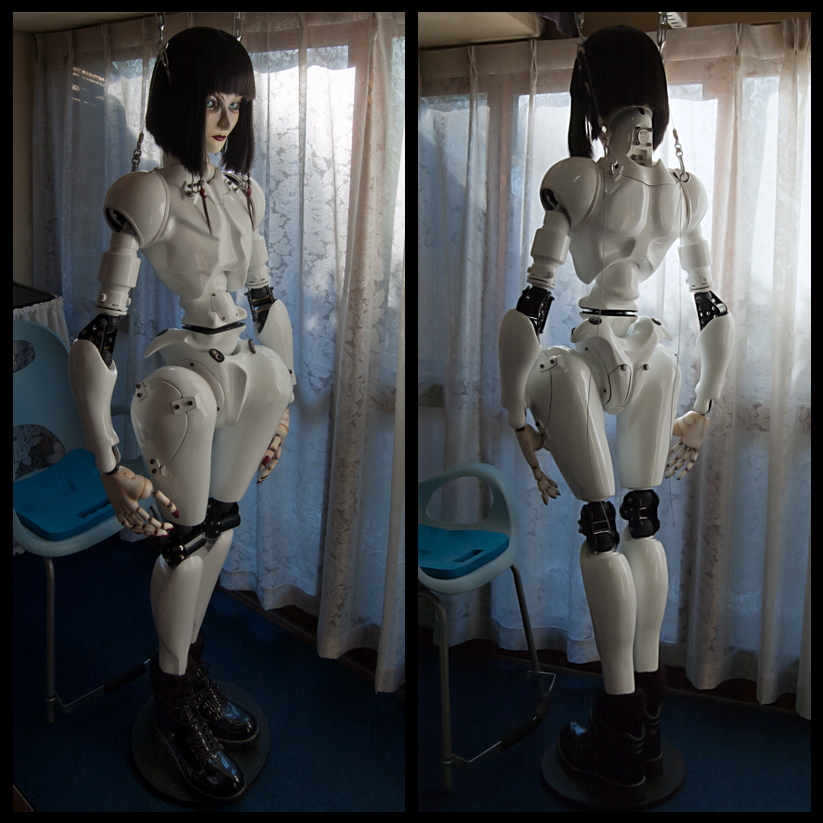

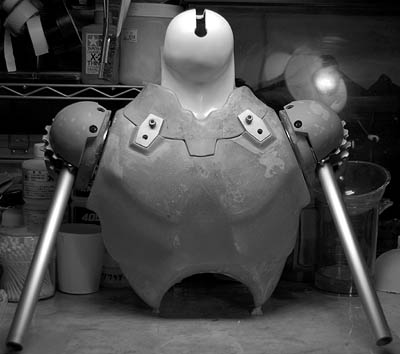

| 2011.08.14 肩の関節基部のクリック用ディテントボールは最初の段階では四個だった。 しかし実際に腕の長さが決まった後、ダミーの腕にモノを持たせてみると、四個のディテントボールの保持力では、モノを持つどころか腕の重量を支えることさ え難しいことが解った。 あ くまでもモノをつかんだ状態で腕を持ち上げて保持させるのが目標だったので、すぐにディテントボールを八個に増やしたが、焼け石に水…とうとう最終的には 上の画像のような有様になった。腕のロール自体をスムースに保つためにはセンターの軸をガチガチに締め付けるわけにはいかない。かといって、クリック保持 位置でしっかりと留まらないのでは意味が無い。 結局、スムースなロールをキープしつつ定位置で確実に腕自体の重量+持ち物の重量を保持するためには、これだけのディテントボールが必要だったわけだ。 も ちろん、ロール軸にかかる負荷にも対策が必要なので、肩関節面にはFRPの間にパンチングアルミの板を鋳込んだ。パンチング材にしたのは、穴に樹脂が入り 込み、FRP層としっかり結合するからだ。その点ではアルミメッシュの方が良い結果が得られるが、強度に不安が残る。だからといってアルミ以外の金属では 上半身の重量が増して脊椎への負荷が大きくなる。色々考えた末にアルミのパンチング材が最適という結果になった。 |

|

しかし、末肢に重量や衝撃が加わった場合、テコの原理で基部にとんでもない負荷がかかることがある。 例えば突き出した状態の腕にヒトがぶつかったら?…例えば腕から着地するような転倒の仕方をしたら?…あまり想像したくはないケースではあるが、対策は必 要だ。 具体的には、上画像のように、左右の肩関節のロール軸を胸パーツの内部で繋ぎ、お互いの負荷をサポートし合うようにした。これで腕+持ち物の全重量は胸の 外殻パーツの他に、内部の金属パーツでも支えられることになった。 中央に金属環を使用しているのは、ここを頚椎が通るからだ。左右の肩関節ロール軸を結んだ線が、ちょうど頚椎の下部に干渉する位置だったために、逃げを作 らざるを得なかった。 余 談だが、このボディは脊椎と頚椎が繋がっていない。両者は独立して可動するので、かなりトリッキーなポーズも可能になっている。もちろん実際にそのような ポーズをさせるかどうかは別で、実はこの構造のほうがメンテが格段に楽なのだ…なにしろ頚椎ごと頭部ユニットが簡単に分離できるのだから楽だ。 |

|

|

|

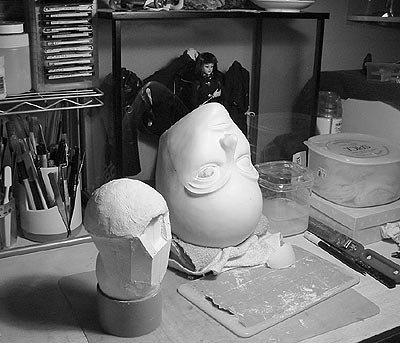

| 2011.07.29 コンパウンドで研ぎ上がったパーツから順次組み立てていく。 組 み立てていかないと、積み重ねられないパーツがどんどん増えて場所をとる上に、パーツにうっかり傷をつけたりしてしまいそうだ。本当は全てのパーツの仕上 げが終わってから組み上げた方が気分に浸れるのだが、そうも言ってられない床面積事情。それに格パーツ毎にそれなりに小作業が残っていたりもする。ネジ穴 は塗膜の分だけ小さくなっているから、ドリルやリューターでもとの大きさに戻さなければいけないし、パーツ同士の合いも同じ理由から微調整が必要だ。付け られる小パーツはこの段階で付けてしまう方が作業が楽だし、ちょっとした修正も出来る。それでも仮組みをしてバランスを見ながらの作業になる部分はまだあ るので、時々上の画像のように組んでみる。まだ脊椎は通していないから置いただけだが、胸・腹・腰の各パーツのバランスを確認…だいたいイメージ通りでひ と安心。 |

|

一 見なにがなんだか解らない腰パーツを上部から見たところ。真ん中のくぼみに腹パーツの下端が入り、4つの透明ゴムパッドがソレを受け止める。ゴムテンショ ンの関節ではないので摩擦面を大きく取る必要はない。むしろパーツ同士が擦れて傷が付かないためのパッドだ。中央の穴を脊椎が貫通する。4ヶ所の黒い部分 は金属D管の当たり傷防止用のゴム板だ。このD管には後々コスチュームを固定するためのフックを引っ掛ける。ウエストが独特な形状なのでここで固定する仕 様だ。腰前部の正体不明な突起はこのためにあったわけだ。 |

|

|

| 2011.07.14 少しまとめて更新その2 いま何をしているかというと、その1で書いた塗装後の仕上げをしている。いわゆる砥ぎというヤツだ。 上手い人が塗装すれば要らない工程とも言えるが、ワタシのようなヘタや塗装が上手い人でもカーモデルなどのスケールモデラーには必須の工程だ。 具 体的に何をするかというと、クリアー層を耐水ペーパーとコンパウンドで研ぐのだ。何のためにするのか?平滑な塗膜面を得るためだ。だから噴きっ放しですで に平滑な面が出せるヒトはしなくて良いわけだ。ただしスケールモデルの場合はデカールの段差消しという意味があるので避けて通れない工程でもある。 |

|

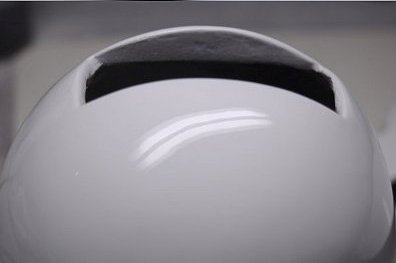

上の写真を見ると塗膜面に映り込んでいる蛍光灯がウネウネしているのが解ると思う。塗膜面に凹凸があるからだ。それに映り込みの輪郭 がぼんやりしている。コレは塗膜面がザラついているせい。塗りの最後にタレるのを恐れて、しっかりとウエットに塗り込まなかったからだ。 コレをオレンジピール(オレンジの皮)という…日本語だと同じ状態をゆず肌という…日本語のが情緒はあるね…でも塗膜に起こったことは情緒どころでは無 い。要するに表面に細かい凹凸が無数にあるわけだ。まさに柑橘系。 よ く言われるように、塗膜はタレる寸前が一番美しいというのは本当で…でも、それはコップに水をいっぱい入れて、あと一滴垂らしたら表面張力の均衡が崩れて 溢れ出す状態と同じだ。平面を平置きして塗るなら、初心者でも百回に一回くらいは成功するかもしれない。でも三次曲面では百回やれば百回失敗する…それが 初心者だ。で、タレるのが怖いから遠くからフワフワと噴く…すると半分乾いた塗料のミストが粒になって塗膜に付く。それは意図的に砂吹きと呼ばれる塗装を する時以外はできるだけ避けたい状態だ。 救済策はある…研ぎだ。ウレタンでもラッカーでも完全硬化(乾燥)していれば研ぐことは出来る。 ただし、ラッカーはウレタンほど塗膜が厚くないので、下地まで削らないように慎重になる必要がある。またクリアー層がある程度厚くないと研ぎ出しの難易度 は一気に上がるので、クリアーは厚めに噴いておきたい。 まず、耐水ペーパーの#1000~#2000までクリアー層を水研ぎして凹凸をな くす。このとき表面のツヤは完全に無くなって不安がつのるが、そこは耐える。次に中目のコンパウンドで研磨する。(最近は研磨用フィルムという便利な品が あるので、入手出来た方はラッキー。#10000相当までペーパーと同じ要領で水研ぎできるので中目のコンパウンドはスキップして構わない)中目のコンパ ウンドだが、ワタシはピカールで代用している。 その次に、細目→極細目とコンパウンドで磨き進めれば平滑でツヤツヤな肌が得られる。コンパウンド に使う布やスポンジは番手ごとに変えて、極細目用の布に中目のコンパウンドが付いたりしないように注意が必要だ。で、砥ぎを行ったのが… |

|

この画像だ…困ったことに写真では全く違いが分からないが… 実物では研ぎ終えた方のパーツのがずっと綺麗だ。油を引いたようにギラギラヌラヌラ光っていたクリアーがピシッと締まって陶器のようになる。 一番近い質感を持ったものは…アレかなアレ…TOTO文字の入ったアレ… ウレタン塗料は車の塗装に使われる塗料なので、車用のケミカルが使える。表面保護と更なるツヤ出しのために、すきなワックスやポリマーをかけてみるのもい いと思う。 (ガイノイド用フクピカとか出たりする世の中にならないかな…それで高級イオン結合ポリマーコートを要求しますとか文句言われたい…) じつはこの砥ぎ、クリアー層だけではなく、サフの段階や彩色の段階でも行っている。いずれも完全に硬 化乾燥した後に行うのが鉄則だが、サフの場合は#800~#1000程度で平面出しと足付けを、ウレタンホワイトの場合は#1000~#2000で面出 し、ラッカーの場合は#2000で面出し。いずれも当てゴムなどにペーパーを巻いて軽く水研ぎしている。コレがけっこう重要で4輪や2輪の自家塗装では当 たり前 の工程になっている。造形物の塗装でも締まった平滑な塗膜面が欲しい時にはとても効果的な技法だ。 |

|

|

| 2011.07.14 少しまとめて更新その1 今の時点でやっとボディパーツの彩色とクリアーでのトップコートが終わったところ。 塗 装期間中は更新どころではなかった。高湿や高温が心配な時期に塗装をしてしまったのは、全くの自業自得でどうにもならないが、精神的に疲労するのはするわ けで…その日の工程が終わるとシャワー浴びて昏倒。かといって塗装中の塗料だらけの手ではデジカメも触れないのでろくな写真がない。当然更新も出来ない… と開き直ってみるものの、反省すべきことばかりだ。 でも、悪いことばかりでもない。梅雨~盛夏という塗装には向かない季節に塗ってみたことで、あ らためて夏用シンナーやリターダーの効力を実感出来たり、トラブルが起きたときのリカバリー方法などを学ぶことが出来たりもした。どれも技法書や他の方の ブログを拝見させて戴いているだけでは出会わない貴重な経験だと思う。 |

|

自分自身の覚え書きも兼ねて、技術的なことを少し… 白は二液式ウレタン塗料のホワイトを、黒はアクリルラッカーのブラックを使って塗装した後に、ともに二液式ウレタンクリアーのトップコートを塗ってある。 塗 装に使った機材は、アストロプロダクツブランドの静音1馬力オイルレスエアコンプレッサー、アネスト岩田の小型0.6mm丸噴きガン、同1.0mm低圧ガ ン。部分的に0.3mmエアブラシ。他には水抜きなどの小機材。 二液式ウレタン塗料は全てロックペイントの塗料。アクリルラッカー塗料はサンデーペイントの家庭用ラッカー塗料。他には、季節に合った各種溶剤と、忘れて はならないのが、塗料そのものと同じくらい大事な脱脂剤。 コンプレッサーは海外製だし、ガンこそ安心の岩田製だが一番安いシリーズで、正直なところ中堅クラスの模型用エアブラシよりずっと安い。 等 身大人形をウレタン塗料でガン塗装するといっても、この程度の機材で充分。毎日大量に塗装するならもっとタフなコンプレッサーも必要だろうが、ガンはこれ で充分だと思う。むしろ車の外装などに比べて、細かい三次曲面が多い人形にはこれくらいが丁度いい。もともと車のボディのスポット修正などに使うガンなの で性能には全く不満はない。メンテ用部品も安定供給されているので、本当の意味で一生モノだ。 余談だが、当然この機材で練った胡粉も噴ける。でも、溶き胡粉は固絞りした布で完全乾燥前に磨いた方が強固で美しいとワタシは感じる。モデリングペースト も手指で塗り込む。技法書などで突然スプレーガンが出てきても、その通りにしないと完成しないわけではない。 |

|

こちらはヒジとヒザの関節ユニット。塗装後に仕上げをして組み立てた状態だ。 この黒がアクリルラッカーの黒の上に二液式ウレタンクリアーをトップコートした色で、カーモデラーの方々にはお馴染みの塗装方法だと思う。仕上げというの は、後述するが、クリアー層の砥ぎのことだ。 ア クリルラッカー(セルロース)の上にウレタン塗料を塗るのは、アクリルラッカーが完全に乾いた後だ。これは鉄則。シンナーが抜けきっていないラッカー塗 膜は上からウレタン塗料で密封されると、とんでもない事をやらかす。ラッカー用シンナーはウレタン用シンナーより溶解力が強いのだが、そのシンナーが行き 場を失って、内側からウレタン層を溶かしつつウレタン塗膜を浮かせる。こうなると塗装を全て落として、サフ噴きからやり直しだ。やり直せない素材の場合は 全ての作業が無駄になる。 アクリルラッカーは均等に塗れた状態で、厳冬期なら一週間、その他の季節なら三日は放置しておくのがワタシのやり方だ。強制乾燥させることもあるが、コレ もある程度乾燥した後に行わないと塗膜内に気泡を生じる原因になるので注意が 必要。 |

|

|

|

| 2011.04.15 かなり間が開いたが、作業自体はそれなりに順調に進んでいた。でも世の中が滅茶苦茶だ。 も ちろん個人的にも色々あって作業が滞ったことも多かったが、なんとか塗装直前までは漕ぎ着けた。と、ここではやる気持ちを抑えて塗装部屋作りに突入。塗装 は技術と同じくらい塗装環境が大事なことは、今回のような大物を作らなくても模型を作ったことがある人なら思い当たるところがあるハズだ。平面の作品と 違って立体の分野はまだまだPC内の仮想空間で製作というわけにはいかない。殊に個人にとってはまだ先のことだ。そして仮想空間だけで…たとえばCADで 作られたオブジェクトを3Dプリンタで出力した形が必ずしもベストではないという事実もある。 と、そんなことではなくて…とにかく塗装部屋を 作っ…いや大掃除した。排気ダクトも備え付けたので安心して塗装作業ができる。昼も夜も塗装できる。でもエアコンはないので梅雨が来る前にクリアーの トップコートまで仕上げなければカブる。でも2液ウレタンだからラッカーよりマシなハズ…多分。 |

|

|

|

| 2011.01.14 毎日何がしかの作業はしているが、細かい表面処理の連続で写真を撮っても変わりばえしない。だから更新のネタが無い。 もともと日記を付けるのは苦手だし、そもそも頻繁に日記に書くようなことが起きない。ブログに書くこともないし、ましてや呟くことなど皆無に等しい。掲示 板も時々業者の広告書き込みがある程度だから要らない。この際だから、少しサイトの整理をしたい。 画 像は表面処理中のパーツ。パテを盛って研磨してサフを噴いて肌の調子を見ておかしなところが有ればまたパテを盛ってのループ作業。さっさと塗りに入りたい が、下地をきっちり作らないと塗装後にがっかりするのは目に見えている。現に樹脂作品で、遠目は良くても近くで見ると肌の凹凸が酷くて残念な作品をいくつ か見てきた。その度に、自分はこうはするまいと思ってきた。逆に近づけば近づくほど張りつめた肌の緊張感が素晴らしくなっていく作品も見た。特に印象に 残っているのは土井典さんとよねやまりゅうさんの樹脂作品だろうか…どちらも素晴らしかった。 |

|

|

|

| 2010.11.10 ボディ全パーツの仮組み。 とにかく、どうやらパーツは揃っもののスネパーツの表面処理がまだ半端な状態。 他 のパーツも表面の調子を見るためにラッカーサフを噴いてあるが、これは研いでからFRPプライマーを噴いた後にウレタンサフに置き換える予定。サフを軽く 研いだらウレタン塗料で本塗装。やはり最後はクリアーコートしたいところだけど…悩み中。あとリサイクルショップで椅子を買った。 |

|

|

|

| 2010.09.24 股関節の構造を改修した。 以前の方法は構造が複雑 でメンテナンスも難く、何よりも大腿パーツの着脱が面倒だった。そこで、アルミ板を鉄板で挟んだパーツを作り、球体の受けパーツとアルミ角パイプを直結し た。結果的に強度が増した上に着脱も楽になって軽量化にもつながった。 また、以前の構造ではメンテナンスパネルも内骨格の一部を支える役目をしていたが、今回の改修でパネルは純粋にフタの役目だけになり、負荷がかかることが 無くなった。 |

|

|

| 2010.08.21 太腿パーツの下端の角度を変更した。 当初は下図のように底面が脚の軸線に対して90度で、大腿が垂直に立つようになっていた。しかし仮組みを繰り返すうちにデフォルトの素立ち状態で、やや内 股気味に膝を設定したほうがフォルムが綺麗だと感じるようになった。 |

|

そ こで、ヒザの底面に角度を付けることにしたのだが、単にカットしたのでは大腿が短くなり過ぎてしまうので延長して角度を付けることにした。延長はABS材 とプラリペアを使ってFRP並みの強度を持たせた。結果的に当初のFRP底面とABSの底面の両方でヒザ関節ユニットを取り付ける長ナットを保持できるこ とになり、ヒザの強度がアップした。 |

|

そうして出来上がったのが、この写真の大腿パーツ。 股 関節を挟んでこの程度の内股がデフォルトの素立ちになる。この底面にヒザ間接ユニットが垂直に付く。かなりフィギュア的な脚のデフォルメ方法だが、このボ ディに関してはそういったことに抵抗は無い。むしろもっと積極的にそういった造形を取り入れても良かったかと思っている。 それにしても、毎回一発目のサフ吹きには気力を吸い取られる。「あんなに表面処理したのに…」と。サフであらわになった表面の凹凸や傷に頭を抱えた経験 は、造形や模型をやっている人なら誰でもあるだろう。 下地作りがとても大切だと解っているからこそ余計落ち込む。そもそも、この人形を創り始めた時に、仕上げは光沢単色仕上げにすると決めているので、表面の 仕上げに時間がかかるのは仕方ないのだが…が…やはり落ち込む。気を取り直して、とにかく表面処理だ。 個人的には、粘土の粒子を活かした仕上げや油彩画のようなタッチの肌をもつ人形も大好きなのだが、今の自分はそういう人形を創るべきではない気がして…っ て、前にも書いたなこれ。だから、とにかくピカピカテカテカを目指して今日も磨く。 |

|

|

| 2010.07.29 更新をサボっていたのでまとめて更新。 |

|

股関節の構造。 股関節は腰への負荷を考えてロック機構なし。どのみち脚を持ち上げた状態で保持するとなると、相当な強度の骨格と外装が必要になるので、当初より軽量化の 意味合いも兼ねてロック機構はオミットするつもりだった。 なにより股関節は強度優先なのでボールジョイント自体は市販の鉄製照明器具から移植した。FRPの大腿部パーツにはアルミパイプとサドルバンドを介してボ ルトで固定する。 |

|

大腿パーツの表面仕上げ。 FRPの積層が下手だから気泡が入るわけで、積層が上手ければこんな作業は必要ないハズなのだが、仕方ない。表面に出ている気泡はもちろん、研磨した後に 露出し そうな表面近くの気泡も穴を開けて徹底的に埋める。こういう作業をする時にはFRPは半透明なので内部の気泡も見易くて助かる。 最近、表面処理に はスチレンモノマーで溶いて緩めにしたポリパテを使っている。FRPはポリエステル樹脂なので相性もよく密着性がいい上に、ヒケも少ない。普通のポリパテ は広い面積に塗り広げるには粘度が高すぎるが、スチレンモノマーで溶くとヘラで簡単に塗り広げられる。粘度も下がるのでパテの層に気泡も出来にくい。 スチレンモノマーの臭気以外はなかなか良い方法だと思う。 |

|

大腿パーツ外側横の股関節メンテ用開口部とそのカバーパネル。 アルミパーツを介して大腿外装パーツとカバーを連結する方法をとった。これは胸部と襟の外装パーツにも使った方法で、視覚的な統一感も狙ったのだが、一度 経験した工程のわりにすいぶんと時間がかかってしまった。 特に大腿外装パーツ側のアルミパーツ受けの形が納得できず何度も作り直した結果だ。手が遅いという自覚は前から有ったが、ここまでとは…要反省。 |

|

|

|

| 2010.04.21 脚部のFRP化完了。 これで全身のFRP化が終わった。頭部から腰までは既に組立済みで塗装を待つばかりなので、脚を組み立てて塗装すれば一応の完成をみる状態にはなってい る。とは言っても、脚には骨格を仕込まなければいけないし、表面仕上げも手間がかかる。自分の中では完成に近づいたという気持ちはあまり無い。 とにかく、天候に左右されるFRPの貼り込み(屋外作業)がほぼ終わったということで、気が楽にはなった。 |

|

|

|

| 2010.01.11 スネパーツと足首パーツの石膏型。 どちらも逆テーパの無い二面型で抜けるので、型どりは石膏で行った。胴体を三分割で作ったせいで、脚関係が最大のパーツとなってしまった。特にこれから型 どりする大腿パーツの型は相当なボリュームになりそう。救いはコストの安い石膏型で済みそうなことか? とはいえ、大腿も含めて脚関係はそれなりに複雑な形なので型によくワックスを馴染ませないと脱型の時危ない予感がする。PVA層もしっかりと厚めにしよ う。特に写真の型は左右兼用の二回抜きなので型の破損だけは絶対避けないといけない。FRPの貼り込みは何度やっても緊張する。本当に車のエアロパーツ屋 さんとかスゴイと思う。本当はエアロパーツのように型もFRPで作れば頑丈なのだろうが、コストと離型的に個人には厳しい。 |

|

|

|

|

| 2009.11.22 脚単体を目の前にしていても、どうにも埒があかないことは明白なので仮組してみた。 スペース上、もうベッドで組むしかないので、取り敢えずこんな光景になったのだが、こういう写真が苦手な方はごめんなさいとしか言えない。 で、例のスネの長さだが案外簡単に決まった。仮に靴をはかせてみたら勝手にベストな長さが見えてきた。 当たり前と言えば当たり前だが、人形は仮組したまま作業するに越したことはない。各パーツ毎に行えるのは表面処理くらいなものだと改めて思い知る。今回の スネの長さも想像よりも10cm以上長いところがベストな長さだった。危ない危ない。仮組みしてみた価値は充分にあったが、コレ、とりあえずどこに置こう か。 |

|

|

|

|

| 2009.11.19 スネの長さを決めるのが思った以上に難しい。 ヒザの二重関節が問題なのではなくて、どのくらいが求めるフォルムにとって最適な長さなのかを割り出すのに時間がかかっている。短くても長くてもそれなり にバランスが取れて見えてしまうのが厄介この上ない。 人間の理想的なプロポーションからはとうの昔に逸脱しているし、それを目指すつもりも最初から無かったので人体は全く参考にならない。適当に進めていくと 取り返しの付かないことになりそうな予感にかられてこのところ躊躇しがちな日々が続いている。 |

|

|

|

| 2009.10.30 製作部屋では全体が写せない。カメラの引きが足りないというか距離がとれない。 太腿の下にヒザ関節を置いて、その先にスネパーツの芯を置いて様子を見ているところ。これではスネが長いが、ひとまず芯剤は足の裏までの長さで切り出し て、全体のバランスを見ることにした。もともと、手長足長なバランスにしようと思ってはいるが、ものには限度がある。某コミックの珪素生物みたいな体型に も惹かれるが、それが等身大で目の前に居ると、ちょっと不自然さばかりが目立つような気がするし、顔が案外ベーシックな人面なので合わないと思う。とは言 うもののせっかくの機械の身体だ、構造が全然違うので人体のバランスを忠実になぞっても面白くない。一度仮組みしてから足首の高さを決めようと思う。 |

|

|

|

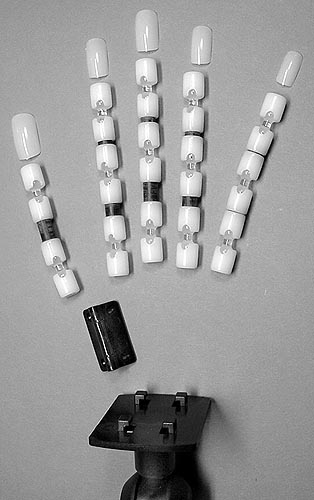

| 2009.10.05 ヒザ関節の仮組み。 手前に見えるのが今回組んだヒザ二重関節で、奥に見えるのが以前組んだヒジの二重関節。ヒザはヒジに比べて10mm大きなボールを使って強度を確保しつつ バランスをとってみた。 どちらも、ゴムリングのテンションを利用したクリックロック付きの二重関節で、構造は基本的に同じ。ヒザの方がロール軸が無いぶん構造が単純になってい る。 これでヒザの関節長がだいたい分かったので、スネパーツや足首以下の寸法が割り出せる。 |

|

|

|

| 2009.09.23 地味に金工中。 大腿の原型が完成したのは良いとして、スネの製作に取りかかろうとしたら、ヒザ関節の長さが判らないとスネが作れないことに気付く。ヒザも二重関節なの で、関節ユニットが長くなるのだった。スネが造れないと足首も造れないし、足も作れないという悪循環に陥るので、先にヒザ関節を造ることにした。基本的に はヒジ関節と同じ構造なので、とにかくアルミ板を切り出した。切り出したパーツをヤスリがけして切り口の処理をしている。コレが仮組みできるまで粘土を触 るのは一時おあずけ。 |

|

|

|

| 2009.09.04 大腿パーツの形状変更。 大腿パーツのフォルムがどうにも納得がいかなくて試行錯誤中。前のままだと骨盤パーツとの間に余計なクリアランスが空きすぎる上に、どうもボリューム不足 な感じがしたので、スタイロと粘土を大量に盛った。 かなり形が変わったが、まだ満足がいかない。もっと骨盤と自然なラインで繋がらないと一体感不足だ。骨の質感は歓迎だが、骨格標本のようにバラバラなパー ツが繋がっているようではマズイ。全パーツが合わさった時の塊り感をよく考えないと、ただ棒が繋がっているようになりかねない。要注意。 |

|

|

|

|

| 2009.08.30 大腿パーツの表面仕上げ。 色々な方法があるようだが、ワタシの場合はモデリングペーストを縦横縦横と刷毛で塗って、サンドペーパーで表面を整えるやり方で通している。表面が平滑に なったらプラサフをスプレーして原型の完成となる…のだが、大腿の形がどうにも気に入らない。ボリューム不足だし、シルエットのラインが綺麗じゃない。 とりあえず、このフォルムはキープしつつ、粘土を盛り足してラインを変えるつもりでいる。モデリングペーストの上にも粘土は盛れるので、こういう時は助か る。 |

|

|

|

| 2009.08.26 まさか全てのパーツの中で大腿パーツが一番大きなパーツになるとは思ってもみなかった。60cmのインナーフレームのホビードールなんかの構造も参考にな るかと思って弄ってみたけどダメだった。樹脂同士の摩擦に頼っている保持方式では、今回はなんの参考にもならない。 |

|

|

|

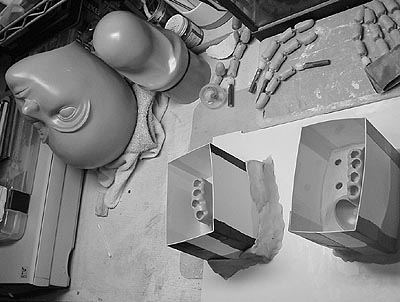

||||||

|

|

||||||

|

||||||

| 2008.10.31 腕とボディの仮組。 腕のロック機構はほぼ思惑通りに機能していて、写真のようなポーズの維持も可能だ。ただ、現段階で肘のロール軸のクリックが少し弱いように感じるので、 ディテントボールを4個程度足そうかと思っている。また、肩の滑らかな可動と確実なロックを得るために、肩ロール軸のディテントボールを大幅に増設し、最 終的に左右それぞれ10個づつのディテントボールを使用することにした。腰下には膝関節を除きクリック機構を設けない予定だ。股関節や足首にクリック機能 を設けると大掛かりな構造となる上に関節に負担がかかり過ぎるという難点があるためだ。こういった箇所はスチールのボールジョイントを使用することで、 ロックより可動範囲を優先しようと思っている。 |

||||||

|

|

||||||

|

||||||

| 2008.10.30 腕ユニットが完成した。あとは細かい表面処理と塗装をすれば腕部分の完成となる。しかし塗装は全体の調子を合わせるために他の部分と同時に行うので、暫く はこのままの状態で保存することになる。可動範囲、プロポーション共に納得しているが、人の腕よりは少々長めのバランスだ。人体は肩の位置を任意に上下さ せることができるが、今回のボディにはそういった構造は取り入れていないので、少々長めにする必要があった。 腕自体を伸縮させることも考えたが、どうしても重量がかさみ、関節にかかる負担も大きくなるので、そういった機構はオミットした。 |

||||||

|

|

||||||

|

||||||

| 2008.10.04 下腕の原型完成。 前回の更新時から色々と修正を加えて、結局、下腕パーツの形はこうなった。すでに粘土埋めしてあるので半分しか見えていないが、大きく変わったところは手 首関節部分くらいか。可動範囲も特に変化なし。 これは石膏型で複製をとる。逆テーパーもないし、シリコーンを使う必要もないのだが、パーティングラインどりは慎重にならざるを得ない。 |

||||||

|

|

||||||

|

||||||

|

|

||||||

|

||||||

|

|

||||||

|

||||||

| 20080912 とうとう置き場所がベッドの上しか… 下腕の長さを決めるのに、仮組したらベッドの上に置くしかなくて…いよいよ、これは吊るしかないのか?天井落ちてこないだろうな?…とか、一抹の不安がよ ぎる。計量してみると、写真の状態でボディが約5.8kg+頭部が約1.2kgってことで…今の状態プラス下腕が完成した状態で腰までが10kg弱。脚 は骨格と関節入るから、やっぱ7~8kgはいくだろう。それにコスチュームや靴なんかで、合計がおおよそ20kgくらい? 例えば、灯油のポリタンに水を満たして天井から吊ってみたとしよう…ソレはいかんだろう。一瞬なら知らないが、絶対天井降ってくる。天井ブチ抜いて梁にで も吊らない限り無理。やはり、スタンドで安全確保しつつ自立してもらおう。 問題は脚が完成するまでの製作場所だ…10kg弱なら吊れるかな?いや、やっぱり鉄管でフレーム組むか?人形は大事だけど天井も大事だ。 脚が出来てないと、すごく頭でっかちに見える…肩のパッドもボリューム合わせに適当な部品を置いただけだ。しかもコスチュームを作って着せると頭身のイ メージがガラッと変わるから余計に難しい。 |

||||||

|

|

||||||

|

||||||

| 2008.09.08 二の腕部分の基本構造の仮組。 ちょっと二の腕長かったかな?というか関節ユニットが長すぎるのか…。短くする方法は色々あるし、バランスを見ながら調節していくのが良いんだろう。 下腕は有機的フォルムになる予定なので、そことのバランスも考えないといけない。問題は山積みのような気がするけれど、四肢に取りかかれたことは素直に嬉 し いしワクワクする。可動が集中する場所の問題を一つ一つクリアしていく作業は辛くない。楽しい。 |

||||||

|

|

||||||

|

||||||

|

|

||||||

|

||||||

| 2008.06.03 腰の内部骨格の構造を決めるのに、かなり手間取っていた。 後 々メンテナンスが可能な状態に組み上げることに拘った挙げ句に、構造と強度確保の迷宮に填り込んでしまった。結局、内部にアルミフレームを 仕込むことで解決したのだけど、モノコック構造から遠ざかってしまって少し残念。とにかく、これでやっと腰パーツ上下の結合ができる。前回の更新日見て呆 れた…いくら何でも時間食い過ぎだ。パーツが殆どアルミのフラットバーからの削り出しだから時間かかるのは仕方ないけれど…でもなぁ。と、ネガティブ思考 にばかり走っていても仕方ないから、パーツ結合だと意気込んでいたら忘れていた… |

||||||

|

||||||

… 腰に股関節用の半球を付けるのを。しかも付けるといっても、後で分解可能なようにボルトで固定してみたら隙間が出来て格好悪い。これはナシだろうという 状態だったので、半球を腰パーツの曲面にフィットさせるためにパテを充填。予め腰パーツの方にはワセリン(メン○レータムで代用)を塗ったの で、硬化&成形後パカッと外れるハズ…ハズというのは、今まさに硬化待ち中だから。でも過去の経験上コレでイケるハズ。イケなきゃ困る。発泡ゴムとか経年 劣化の激しい素材はなるべく排除しているから、こんな苦労も出てくるのだけれど、仕方ない。 |

||||||

|

|

||||||

|

||||||

| 2008.04.28 股関節内部フレーム。アルミとスチール製。 出来る限り流用パーツは使わずにきたが、股関節だけは強度最優先なので、流用パーツの使用も仕方なしと決めていた。とは言うものの、コレが完全に隠れるか ら 良いようなもので、何を流用したか判る人にはひと目でバレるという代物。ホームセンター率100%。 あとは、コレを腰パーツ内部に固定して、脊椎も通して固定したら、やっと本格的に四肢を造り始められる。楽しみだ。 |

||||||

|

|

||||||

|

||||||

|

||||||

「さっさと身体造れ。すぐに造れ。」・・・という声がする。主に脳内に。 |

||||||

|

|

||||||

|

||||||

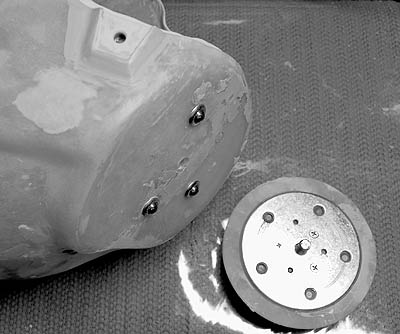

| 2008.04.20 腰パーツの中に組み込む股関節の構成に手間取っている。 内部の股関節フレームは総金属製なので、きちんとした寸法出しを行ってから切り出さないと、組立時の修正が大変な作業になってしまう。構造自体はほぼ決定 しているので、今はそこに固定位置の調節機構を組み込むか否か考えている。なんにせよ、強度最優先の箇所なので慎重になる。完成後のメンテも必須と思われ るので尻部分にメンテナンス口を設け、普段はパネルで蓋をしておくことにした。 写真左がパネルを閉じたところ。右がパネルを外してメンテ口を開いた状態。パネルはユリヤネジ二本を外せば、工具無しで外せるようにした。メンテ口の真ん 中を通っているのはアルミの内部骨格なので、強度を落とさず、ここまでの開口部を設けることが出来た。原型にパネルラインを入れておいてよかった。 |

||||||

|

|

||||||

|

||||||

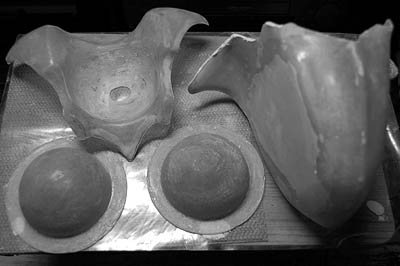

| 2008.03.18 腰パーツの脱型が終わった。 計4パーツ。骨盤上部と下部。骨盤と大腿部の間の関節半球2個。半球は単純な形なので石膏型で複製をとった。やはり逆テーパの無い原型は石膏型でFRP複 製をとるのが良いようだ。FRP表面の状態も良好で、型の劣化も少ない。シリコーンゴム型に比べて離型に気を使うが、型の内側をしっかりワックス処理し て、さらにPVAを薄く塗布してやれば型とFRPの癒着は防げる。脱型の際は石膏にしっかりと水分を染み込ませた後に、電熱器などで石膏面を熱すれば蒸気 が離型を促すので、比較的楽に脱型ができる。また石膏型ならではの利点の一つに、FRP貼り込み前に型の内側を研磨出来るということが挙げられる。特に原 型が凹んでいる場所は、型では凸になるので研磨しやすくなる。石膏型は可塑性が無いぶん逆テーパがある原型の型どりには向かないが、これも分割型を作るこ とによって可能になる。ただし、原型が水粘土や油土などの場合は薄い金属板を原型にさし込むだけでパーティングラインを作ることができるが、硬質素材の原 型の場合は油土で分割ラインに合わせた土手を作ることになるので少々面倒な工程が必要となる。 |

||||||

|

|

||||||

|

||||||

| 2008.03.05 毎度のFRP貼り込み。腰の型は扱い易さと資金面からシリコーンと石膏の複合型になった。夏も辛いけれど、冬の乾燥した肌に刺さるグラスファイバーもまた 厄介だ。 この後は、硬化を待ち余分な所を切り落として、内部にフレームを固定してから上下FRPパーツの結合。その後は表面処理と…。 二体目を造るのならば絶対に型は取りたくない。工程が多すぎてモチベーションの維持が大変だし…勢いを削がれてしまうという点も問題だ。 |

||||||

|

|

||||||

|

||||||

| 2008.02.06 尻…まさか尻を造ることになろうとは思わなかった。 そも尻とは何ぞや?ということに関しては、以前通っていた「人形の身体論」というセミナーでもディスカッションした。だから人体の似姿としての人形の尻 ならその時にある程度の答えは出ている。まあ、足の付け根背面であり、フィティシズムにおける性器の代用品もしくは遮蔽物としてベール効果を発揮する部 位…程度の結 論を出したのだ、当時の私は。 では、ヒューマノイドロボットの尻って何だ?…ということである。勿論、ガイノイドであればそれは「女性に似たもの」であるから従来の尻の概念で一向に構 わなのだが、一応架 空であろうとも機能を想定して造形している身としては、何とか悪あがきしたいところだ。尻の役目?転倒時のショックアブソーバー?いわゆる尻 もち状態。ならばいっそダンパーでも仕込もうか…とにかく、別パーツ化出来るようにパネルラインを入れておこう…というのが上の写真だ。かなり無理矢理だ …でも頭部を強打しないためには尻もちというのは、すごく重要だと思う。 |

||||||

|

|

||||||

|

||||||

| 2008.01.22 骨盤の形をかなり改修。 主に可動範囲の確保のための改修で、現在はスタイロ芯の改修後、粘土を盛っての細部形状出しと表面処理の同時進行中。なにやら型の分割が面倒そうな形に なってきた。 製作当初はロボに骨盤なんか要らないとか思っていた。内臓をささえる必要はないし…ASIMOだって骨盤ないし。などと思っていたら、二足歩行にかけては 並々な らぬ情熱を傾けている早稲田のWABIAN-2Rには骨盤がある。骨盤のおかげでASIMOと違って膝を曲げない綺麗な姿勢で歩ける。さすがWABOT時 代からの技術蓄積だ。 |

||||||

|

|

||||||

|

||||||

| 2008.01.12 写真がボチボチこういった感じになってきて、苦手 な人には不快かもしれない。申し訳ありません。逆に一部の人は好きかもしれない。一応言っておくと、私自身には欠損偏愛は無い。ガイノイド偏 愛の中で「壊れ」というジャンルがあるけれど、私にとってはあまり魅力的には映らない。メンテナンスというジャンルは好きだけれど、 両者は表裏一体だとは思う。 写真は骨盤形状大改修のための仮り組み。どうも当初考えていた骨盤に納得が行かず、またスタイロフォームを削った。足りない所はスタイロを 貼った後に成形。スタイロの状態できっちり形を出しておくのは粘土の節約に直結することを改めて実感した。 |

||||||

|

|

|

| 2007.12.19 本塗装を待つパーツたち。 金属パーツは良いとして、FRPパーツというのは基本的に半透明だ。私が使っている樹脂だと褐色がかった乳白色と言えば最も近いだろうか。もちろん表面処 理としてプライマーやサーフェイサーを噴くので、本塗装前はライトグレーに統一されている。写真はその状態。ところがFRPはパーツサイズのわりに厚みが 薄い。それ自体は軽量化からも大歓迎なのだが、困ったことに光を通すのだ。逆光にすると透けるのである。無垢のレジンキャストの場合は、逆に透明性を活か したサフレス塗装も味わいがあるのだが、ガラス繊維が縦横に走っているFRPでソレをやると繊維が透けて正直気持ち悪い。 サフというのは思うほどに遮光性が無い上に、これらのパーツの本塗装は白色だ。白色は隠蔽性が低い。つまりは光にかざすと透けるので、具合が悪い。これを 避けるには裏打ち塗装をすればいいわけで、パーツの裏側に隠蔽性の高い色を塗ってやれば解決する。黒色は一見遮光性が高いように思えるが、かなり厚塗りし ないと充分な遮光性を発揮しない。最高に隠蔽性と遮光性が高いのは銀色だ。というわけで、本塗装の前にパーツの裏側や内側にシルバーを噴く。エアブラシの 掃除が面倒だが、完成した人形が逆光で撮影出来ないのでは意味がない。 |

|

|

|

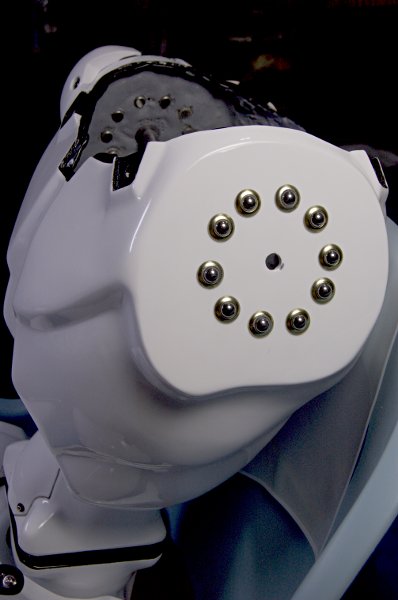

2007.12.08 というわけで、複製できた肩関節カバー4個。今回は厚みのあるパーツなので、2面型に無発泡ウレタン樹脂…早い話がレジンを注型しての複製となった。別に エポキシ樹脂でもポリエステル樹脂でもよかったのだが、肩ユニットを重くしたくないので、比重の軽い無発泡ウレタンを選んだ。 しっかり表面をコーティングしてやれば、そうそう経年劣化に気を使う事もない無発泡ウレタン。別にウレタン樹脂に偏見を持っているわけではないのだが、今 や小型船舶の材料にまで使われているポリエステル樹脂系FRPと同等の耐久度を求めるのはいくら何でも無理がある。結局、等身大には、エポキシ樹脂、ポリ エステル樹脂、ウレタン樹脂の3種類を適材適所で使っている。無垢パーツで軽くしたい箇所には無発泡ウレタンを使っている。肩カバーの他には手のひらがそ うだ。経年劣化が気にならないと言えば嘘になるが、どちらも主幹パーツではないので、交換が容易だし、それほど気にしていない。 今回、肩カバーの表面仕上げをしていてふと思った。とかく身体に悪いと思われがちな合成樹脂系素材だが、表面処理に関してだけは水研ぎが出来るので身体に 優しい。水研ぎで研磨すると粉塵は舞わないし、面も綺麗に仕上がる。ペーパーも目詰まりしないし、掃除も楽だ。これは水溶性の石粉粘土では不可能なこと だ。 |

|

肩カバーを付けて仮組み・・・肩幅が広い。 コレはコレで当初の計画通りではある。そのために必要以上に胸殻の肩をなで肩にしておいたのだから、自分的には納得のフォルムだ。 そもそも、いかり肩になるように肩関節の接続面がハの字に開いてる。肩の回転軸を垂直にしないことは、前で腕を交差できたり色々面白い要素を含んでいて、 フォルム以外にもメリットはある。 |

|

|

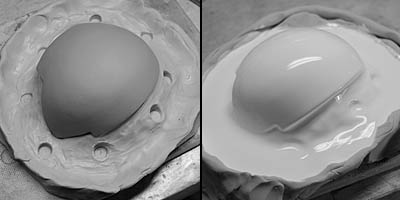

| 2007.12.03 たまには技法でも書こうかと思って過程写真を撮ってみた。お題はシリコーン節約方。 等身大はデカイ。当たり前だが材料費がかかる。特にケミカル系は高価なので痛い。型どりに使うシリコーンは最も深刻な出費だ。セオリー通りの使用法では、 とてもではないがやっていられない。かといって、石膏型ばかりでは不都合な場合もある。石膏型では分割型を作らないと逆テーパがあるパーツは抜けないの で、 大量の型を組み合わせなければならない。劣化が少ないのは石膏型の利点だが、シリコーン型に比べて重く、型内面の表面処理もシリコーン型に比べるとシビア だ。そこでシリコーン節約法の登場となる。以下に書く方法だと、セオリー通りにシリコーン型を作った場合の1/2~1/5のコストで型が製作できる。おお まかな流れは 「通常の2液式シリコーンがけ→1液式シリコンシーラントによる裏打ち→石膏ジャケットによるバックアップ」となるが、特に難しい作業はないので、型どり 経験者ならば戸惑うことは無いと思う。パーツ形状にもよるが、大容積原型の型どりほど節約出来る割合は多くなる。 ※この方法はまだ試行錯誤中で、行う場合は自己責任でお願いします。 |

【2】 【2】 |

写真【1】は原型を粘土に埋めたところ。これは複製作業の経験のある人には改めて説明するまでもないだろうが、普通のシリコーン型製作法と違うのは、原型 を完全にシリコーンに埋没させてしまうわけではないので、型の周囲に作る壁が低くてもよいところだろうか。むしろあまり高い壁を作ってしまうと後々作業が し難くなるので、シリコーンと石膏がこぼれない程度に留める方がいい。 写真【2】はそこにシリコーンをかけたところ。1mm程度の皮膜がパーツ表面を覆えばOK。シリコーンの注ぎ方は、普通の場合と変わらない。硬化剤を加え たシリコーンを30cmほどの高さから細く垂らし回す感じでパーツにかけてゆく。細かなディティールや逆テーパーの部分にはシリコーンが入り難いので、そ ういった部分にシリコーンが流れてゆく途中で空気を吹き付けてシリコーンを入り込ませてやる。エアブラシがある場合は圧を上げて空気だけを吹き付けてやる と調子がいい。無い場合はストローでもくわえて吹くか、カメラ掃除などに使うゴムのブロワーで代用できる。一通りシリコーンが行き渡ったら、原型の周囲に 流れ落ちたシリコーンをすくって、原型の上から垂らしてやる。粘性があるので割り箸などですくっても良いが、小さな使い捨てのスプーンがあると便利だ。何 度もシリコーンをすくって垂らしているうちに、シリコーンの硬化が始まり、原型のエッジ部分などにも1mm厚くらいで盛れるようになる。そうなったらエッ ジや逆テーパー等に被膜の薄い所が無いかどうか確認して、この作業は終わり。シリコーンの硬化を待つ。 |

【4】 【4】 |

写真【3】ここからが節約法のキモ。ホームセンターなどで売っているシリコンシーラント(充填材)をシリコーン型を裏打ちするように盛ってやる。シリコン シーラントは粘性の高い一液式のシリコーンなのでディティールや逆テーパー部分に塗り込めるように盛ってやる。垂直な面にも盛れるので、大きな気泡を噛ま ないように注意しながらヘラなどで塗り伸ばすように盛ってやる。シリコーン同士なので型に使った二液式シリコーンとの癒着は良好で、事実上厚みのあるシリ コーン型と同じになる。最終的に5mm厚程度盛ってやれば充分だ。シリコンシーラントは色々な色の商品があるが、透明(クリアー)を使うと気泡が見え、作 業性が良い。シリコンシーラントは粘性が高いので表面を整え難いが、これは硬化後にハサミなどで整えた方が楽なので、盛っている時点で必要以上に表面を滑 らかにすることに拘る必要はない。 写真【4】シリコンシーラントがまんべんなく盛れたらツノを数カ所に作ってやる。シリコンシーラントを盛って凸を作ればいいだけだが、これが後ほど石膏の ジャケットと噛み合い、位置ズレを防ぐ役目を果たすので、必ずツノを作る。 なお、シリコンシーラントの硬化は、説明書に5~7日と書いてあるが、それは狭い場所に厚く充填した場合の完全硬化に要する日数で、こういった薄く塗り伸 ばした状態では12~48時間で硬化する。触ってみてベタベタせず、ツノがゴム状になっていて、フニャフニャ感がなければ硬化している。 |

|

写真【5】は私が使っているシリコンシーラント。330mL入りで¥280。シリコンシーラントを絞り出すガンは¥380だった。シーラントはガンが無い と非常に使い難いので有った方がいいだろう。シーラントも安いモノから高いものまであるが、防カビ材などの添加剤が違うだけで一番安いモノで問題ない。色 は透明が圧倒的に使いやすい。当然シーラントは残るが、ノズルにしっかりと栓をしてやれば数ヶ月は持つ。保存は冷暗所で。私は適当な太さの木ネジをノズル にネジ込んで栓にしている。栓をするときは、極力空気が入らないようにしたほうが持ちが良い。 |

|

写真【6】いくら裏打ちしたとはいえ、4mm厚程度のシリコーン型ではペナペナで使い勝手が悪いので、最後に石膏のジャケットを作ってやる。といっても、 シリコンシーラントが硬化した上から石膏を盛ってやるだけだ。石膏は工作用のもので充分。強度が不安なときは、ある程度石膏を盛った上にガーゼなどを乗 せ、さらに上から石膏をかけてやると、もしジャケットが割れてもバラバラになることがなく安心だ。石膏ジャケットの厚みは、5~7mmを目安に調節してや る。注意することは、周辺だけが極端に薄くならないように石膏を盛ることだ。石膏ジャケットは型の保持はもちろん、2面型をクランプする場合に均等な締め 付けを容易にするという利点もある。 以上がシリコーン節約方の手順で、FRPの場合は片面型なのでこれで終了。注型する場合の2面型は、全体をひっくり返して、粘土を取り去り、同じプロセス を繰り返す。 |

|

|

| 2007.11.12 左がお腹上パーツ、右はお腹下パーツ、下に写っているのは回転軸に使う椅子の部品。酷く小汚いのは粘土の水 分が付着したまま放置しておいたので、表面が錆びてしまったからだ。錆は落として使う。お腹パーツ自体は過去にも写っているけど、それは粘土原 型で今回のコレは既にFRP化済み。簡単に言うと、お腹の上下パーツ間に回転軸を挟んでビス留めして360度捻れる構造だ。毎度比較対照が無いので解 り難くて申し訳ないのだけれど、今回の写真については回転軸部品の一辺が10cmなので、おおよそのサイズはご想像戴けるかと…これらのパーツの中 心を脊椎が貫通する予定。 |

|

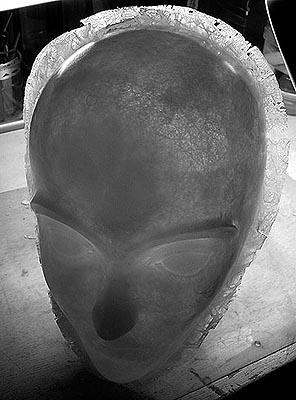

そういった作業をしている間、先に完成してしまった頭は下の写真ような有り様になっている。他に置いておく場所も無く、作業中に薬品や埃や塗 料をかぶらないようにビニールを被せてあるワケだが…何かこう、睨まれている。 |

|

お腹パーツの仕上げをしつつ、次は腰パーツにかかりる。ここは股関節という重要ポイントがあるので、だいたいの構造は頭の中に出来上がっている。はやく腰 を完成させて、ベストな腕の長さを決定したい。 |

|

|

|

| 2007.08.03 肘関節アセンブリーほぼ完成。後は塗装や黒染めの前にエッジや表面の研磨をするだけ。結局、肘にはスプリングではなくゴムリングでロックのためのテンショ ンをかけた。ゴムリングを外装式にしたので、交換は容易に行える。正直、スプリングは完成後に見える箇所には使いたくない。いわゆるロボットって、サ スペンションならば別だが、他にコイルスプリングが見えると一気にレトロ方面に流れてしまう気がする。 |

|

|

|

| 2007.08.01 肘二重関節アセンブリーの仮組。仮組なのでスプリングロック機構は外してある。画面上部の白く見える部分はディテントボールによるクリックロック付きの ロール軸で、その下の構造が肘の二重関節になっている。ボールに刻まれた凹とピンが噛み合うことによって肘関節が任意の角度でロックされる。四肢全般に言 えることだが、末肢になるほど軽量化に気を使う必要がある。テコの原理を持ち出すまでもなく末肢が重ければ肩関節にかかる負担は大きなものとなるからだ。 このライフサイズドールを造る上で、常に心に留めているのは「機能から出来た形を造形に活かす」ということ。普通、メカニカルモチーフを製作する場合、架 空でも機能を想定したフォルムやディティールを持たせるが、このドールに関しては想定ではなく、実際に機能する構造を造形に積極的に取り入れて行こうと最 初から決めていた。結果的にメカニカルなデコレーションは極力ひかえ、機能上必要な構造=造形となる箇所が多くなる。肘アセンブリーはその一例だ。 |

|

|

|

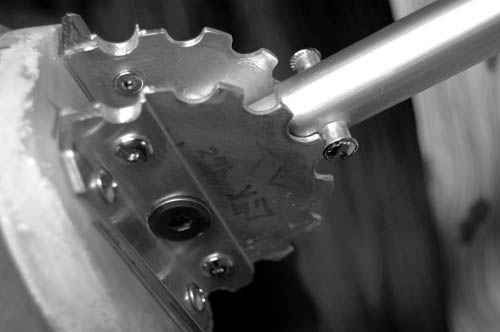

| 2007.07.05 肩関節のスイング構造にロック機構を組み込んだ。上の画像では歯車状のパーツの凹にアーム軸パーツに設けたピンが噛み合ってアームをこの角度で保持してい る。二重構造になったアーム軸パーツは中にスプリングが仕込まれていて、常に肩の付け根方向に引っ張られるようになっている。そこで、アーム軸を持って 引っ張ってやると・・・↓ |

|

こ のように、スプリングに逆らって歯車状パーツとピンの噛み合いを解くことが出来る。大したテンションはかかっていないので、各部にかかる力は微々たるもの だ。アーム軸を引っ張るときに肩に手をかけてやれば、なお安心して操作できる。ロックを解いた後、任意の角度までアームをスイングさせて手を離せば、スプ リングのテンションにより、再び歯車状パーツとピンはその角度でロックされる。これで摩擦に頼った保持方法とは違うポーズ保持が可能になる。かなりの重量 が末肢にかかっても腕が下がるという様なことはない。何かを掲げ持つようなポーズも可能になる。欠点は構造が複雑なことだ。とにかく、まだ各パーツが荒削 りのままなので、安心してさわれるように仕上げの工程に入る。 |

|

|

|

| 2007.07.02 肩の関節とその保持構造の仮組み。肩のロール方向はディテントボール(先の製作記参照)によって、スムーズなロールと確実なロックが実現したので、今度は 肩のスイング方向の可動構造に取りかかっている。実はここのところさすがに雨が多く、主に室内で製作可能な内骨格を進めている。ボルトナット以外は全てア ルミ材からの削りだし。加工が楽なわりに強度もあって軽量なのが良い。現状でスイング機構は完成しているのだが、ポーズ保持のためのロックはまだ組み込ん でいない。いま取り付けてあるアルミパイプにもう一回り大きな径のアルミパイプを被せる。外側のパイプに設けたピンと肩のギア状のパーツが噛み合うことに よってロックが効くようになる。 |

|

|

|

| 2007.06.17 肩口の構造。 人形の関節も小サイズのボディならば、既存のゴムテンションによる球体関節で保持出来る。またホビードールの素体のように樹脂同士の摩擦を利用する保持の 仕方もある。とにかく、球体関節が非常に優れているのは曲げと捻りをボールとカップというシンプルなパーツ構成で一挙に実現出来るということに尽きるが、 サイズが大きくなり、四肢の重量が増加すると同時に保持が難しくなるという欠点もある。動くだけなら簡単なのであって、難しいのはポーズを維持することの 方だ。 上記のことをふまえて、肩口の保持方法はディテントボールによるロック式にした。写真左の胸殻肩口に埋め込まれたディテントボールが、写真右のプレートに 空けられた穴に入り、一定角度ごとに回転をロックする。(ディテントボールについては検索などしてみて下さい) 結果的に、この肩関節は人形に手を掲げさせることも可能だが、やっとこれで1自由度を確保出来たに過ぎない。最低でも、もう1自由度を追加しないと肩関節 にはならない…ということで球体関節の優秀さを改めて実感するのだった。 |

|

|

|

| 2007.06.01(番外編) 大きなモノを造っていると、時としてその反動が極端な形で現れるもので…しかもこれは、人形のフィギュア?ちなみにボディはマテリアルレディを加工したも の。顔はカプセルトイを加工。着物は和紙です。一度小さな和紙の人形服を造ってみたかったというのも ある。さて、等身大の製作に戻ろう。 |

|

|

|

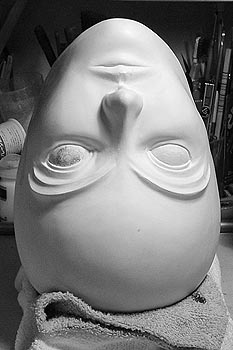

| 2007.05.20 取り敢えず頭部完成。先ずは出来上がったところで気楽にテスト撮影。一昼夜じっくりと顔と写真を眺めて、公開に耐えるモノかどうか吟味した。部分的にせよ 完成した直後は心が舞い上がるから、最低一晩置いてから公開出来るかどうか判断するのは、いつも通り。 で、まぁ拙くはあるが、好き嫌いは各々の嗜好の範囲に収まっているという感じがしたので、サイトで公開することにした。見て不快に思った方、申し訳ない。 一度見てしまった記憶は取り消せないので謝る以外にない。 頭部だけ先に彩色までしてしまったのは、ひとつは梅雨に入って湿度の関係で光沢仕上げ塗装が出来なくなる事態を避けたかったため。(湿度が高いと光沢塗装 は白濁してしまう…俗に「カブる」と言う) もうひとつは、ヘッドに見守られながらボディを作るというのが、ガイノイド製作の醍醐味というかロマンだからだと思っているから。 |

|

|

|

| 2007.05.15 ツ ヤピカの光沢仕上げは埃との闘い。事前に部屋を大掃除しても、どこからともなく埃が落ちてくる。クリアーのトップコートは埃が付着しても隠してくれない。 まさかプロ並みの塗装ブースを自宅に用意出来るワケもなし。それに、ツヤピカ仕上げにした時点で完成してからの撮影は苦労するに決まっている。写真をやっ ている人 ならば分かると思う。でもマットな肌にはしたくないのだから仕方ない。 |

|

|

|

| 2007.04.18 パーツが少しずつ出来上がってきているので、順次アップ。 左画像は耳パーツとピアスパーツ。耳パーツはビスによる脱着式。外耳外周に沿って金属線を埋め込み、内部にメッシュ貼り込み。ピアスパーツは龍文様入りの 市販アクセサリーを色替え。アンテナ耳はあまり好みじゃないので、人間耳とメカ耳の中間を狙っている。 右画像は首パーツを後ろから写したカット。お約束過ぎるとは言え、うなじにコネクタ類を集中して配置。うなじからケーブルが伸びている光景には抗いがたい 魅力があって、耳とは違って極めてありがちな意匠。 カラーリングはどちらもグロスホワイトにクリアー仕上げ。 |

|

ウ イッグのカット終了。ウイッグベース(自作軟質樹脂パーツ)にウイッグを固定した上で、頭部にセットする。いわばコント用のカツラのような仕様。髪型は見 ての通り前下がりのボブ。裾にシャギーを入れ、ちょっと内巻きにブローしてセット。耐熱のウイッグを買っておいて良かった。もともと人間用のウイッグだ が、頭髪の上に被るわけではないので、ボリューム不足。そこで、ロングのウイッグの下半分をカットし、その髪を使って増毛してある。この髪型だけは譲れな い。 右はウエストパーツの原型。上下の分割面で360度回転する。これは上下パーツに分割しても凹凸が複雑なので、シリコーン型で複製の予定。 |

|

|

|

| 2007.03.28 ウエストのデザインで結構悩みつつ…画面の奥から胸殻、腹殻、腰殻と仮組み。腹殻は間に1自由度の軸を挟んでの造形なので、多少の制約があるが、出来れば ソレを活かす方向のデザインにしたい。そもそもが外骨格系のフォルムを人体のそれに当てはめた造形をしているのだし、万人向けの人体の理想型を模している わけでもないのだから、この辺は独自の解釈で進めるつもりでいる。それは何も胴体に限ったことでもなく、顔からして既にそうなのだった。人形は模型じゃな い。 |

|

|

|

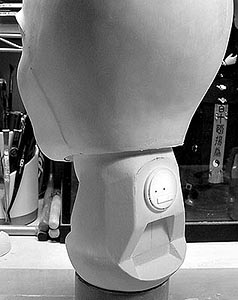

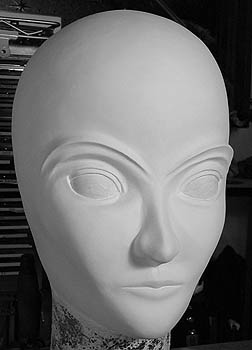

| 2007.03.02 胸殻分割ラインと頭部のバランス確認。分割ラインと首のバランスだいたい良いか。なで肩気味だけど、これに結構な肩が付くので、胸殻の肩ラインはこの程度 で良し。 |

|

|

分割ライン固定のためのジョイントパネルをアルミ板から切り出して製作。前後4カ所にプレートを配して、胸殻下部のみに受けのためのバルジ?を設置。合計 8本のキャップボルトで襟部分と胸殻下部を固定してある。これは完成後もこのまま見える状態になる。 |

|

|

|

|

| 2007.02.23 表面仕上げしている間は何も更新することがない。造形やったことがある人なら一度位は経験してるから解ってもらえると思うが、磨いて、気泡あった ら埋めて、また磨いて、気泡あったら埋めて、気に入らないフォルムの微調整したりして、また磨いて…やってる本人は結構充実してたりするが、写真に撮る と…さっぱり変化が判らない。とはいえ、この段階で決まることもあるわけで、完成後の内部メンテ口をどうするかなどを本決めしなければいけない。この場合 のメンテ口というのは、架空の設定ではなくて、文字通り内部構造のメンテナンス用の開口部だ。技法が確立されているゴムテンション型ではな いので、後々色々と構造変更もしたくなりそうだ。というわけで決まったのが、襟刳りが頭部ごとガポッと外れる形式で、写真の分割ライン。 |

|

|

背 中側はこんな。そういや胸殻の背中って初めての公開? まぁそれはいいとして、まさにパネルラインなワケだ。ダミーではなくて文字通り分割ライン。この 辺、ライフサイズの醍醐味だと思う。デコレーションではなくて、パネルラインはパネルライン。開閉機構や固定方法なども、ビス留めならそのビ スは機能しているわけだ。そういう点は造形物とはいえ、やはりちょっと嬉しいと感じる。 |

|

|

|

| 2007.01.26 脱型時期を逃した。貼り込みを終えてから、うっかり熟睡してしまった。要は寝過ごしたわけだ。あまり時間をおくと、脱型の時に外れ難くなって苦労するわけ だが…今回がまさにそれ。2~3時間以内に脱型しないとダメ。PVAの層をもう少し厚くするか、水溶性合成ゴムの離型剤にすれば、あまり心配いらなく なるが、モールドのエッジはダルくなる。今回はシャープなエッジが無いのだから、もっとPVAを厚塗りすれば良かった。 ドライヤーで熱しながら の作業で脱型自体は事なきを得たが、裏面のバリを取っている時に、リューターが暴走して、襟の部分に一カ所穴を開けてしまった。いくらでも修復は効くが、 やはり寝ボケての作業は危ない。自重しよう。 |

|

|

|

| 2007.01.23 石膏型が充分に硬化したので、ワックスを塗り込んで下地処理をしてから、離型剤のポリビニルアルコール(PVA)を塗布。PVAというと何か特殊な薬品に 聞こえるかもしれないが、何のことはない合成洗濯ノリだ。FRP専用水溶性離型剤もPVAなので普通に使える。ただ洗濯ノリは無色なので、塗膜のムラが分 かり難い。今回はインクで色を付けた。これもごく普通のツケペン用のインクで問題ない。ワックスもPVAも厚塗りにならないように、また刷毛跡が付かない よ うにする。PVAは適宜水で薄めてティッシュなどで塗り伸ばす程度で充分だ。ただし、塗り忘れカ所がないように注意する。PVAが乾燥したら、FPRの貼 り込みだ。胸殻はガラスクロスとポリエステル樹脂を使った。増粘剤は使い慣れたエロジールを使用。毎度のことながら、脱型までは何となくソワソワと落ち着 かない。 |

|

|

|

| 2007.01.18 胸殻のメス型を原型より脱型。胸殻部分は3分割の石膏型とした。離型剤には石膏の離型に一般的に使用されるカリ石鹸や家庭用石鹸を使わずに床用ワックスと してポピュラーなリ○レイ床用ブルーワックスを使用。ガレージキットなどでは離型剤として一般的に使われるブルーワックスだが、創作人形ではあまり使用例 を聞かない。FRPの離型剤としても優れた効果を示す。FRP専用の固形ワックス離型剤も使うが、基本的に型の微細な凹みやクラックを埋めるためにしか使 わない。何でも専用品がベストかというと、そんな事はない。ワックスを何度か擦り込み、型に馴染ませた後、離型皮膜を作るために水溶性離型を塗るのだが、 これも専用品と同じ効果を得られる物が家庭用品の中にある。 |

|

|

|

| 2007.01.15 胸殻の原型完成。石膏による型どり中。今回は3面型。画像は首穴部分の型どり中。この後、胸殻を前後に分けて型どり。石膏はホームセンターの普通の品質の 物。補強にはスタッフを使わずにガーゼ片を使用。分割用の土手に使っているのは油土。 |

|

|

|

| 2007.01.04 胸部のデザインほぼ決定。他にウイッグ用のFRP製ベース完成。脊椎と各関節の問題、解決策は揃いつつあるものの、まだ検討の必要がある。腰部スタイロ削 りだし完了。 |

|

|

|

| 2006.10.31 プラサフ状態の顔と首を仮組み。耳はディティール処理が終わっていないのでサフ仕上げ前。首ディティールパーツは頭部との干渉の具合をみるために、この状 態で位置決めをして固定用下穴を開けた。下穴は樹脂のままではなく、ナットを埋め込んで耐久性向上を狙っている。蓋状パーツもビスだけで脱着出来て好都 合。 |

|

|

|

| 2006.10.31 脱型した首を前後張り合わせて繋ぎ目を消し、小さな気泡や傷なども埋めて全体を研磨して滑らかに仕上げる。使っているのはエポキシ系のパテや接着剤で、使 用樹脂の違い以外は、まるっきりプラモデルのノリ。相変わらず光硬化パテのお世話になっている。 |

|

|

|

| 2006.10.15 首の型が出来たので、FRPの貼り込み。シリコーン型の内側にブルーワックスをティッシュなどで薄くまんべんなく塗布。その後、エロジールを混ぜて粘性を 高 めたエポキシ樹脂を型の内側に塗布してゆく。型底にたまった樹脂を何度もすくい上げるように内壁に盛っていくと、やがて樹脂の硬化が始まって内壁に定着す る。2mm程度の層になれば完了。最初にファイバーを混ぜない樹脂を塗るのは肌にファイバーを露出させず、表面への気泡の露出を防ぐため。粘性を増すため にタルクを使わないのは軽量化のため。 |

|

一 層めが硬化したら、グラスマットの貼り込み。三角形や長方形に切ったグラスマットを重なり合うように貼り込み、樹脂を塗り込んでいく。叩くようにして気泡 を追い出しつつ、エッジなどは補強のためにグラスマットを多く積層する。だいたい、3層程度に重ねるが、マットの厚みにもよるので一概には言えない。今 回、シリコーンをけちって多少劣化したものを使ったために、型に気泡がある。大きめの気泡は樹脂を塗布する前 に油土で埋めておく。発熱が穏やかなエポキシ樹脂だから可能な事であって、ウレタン樹脂では油土が熱で溶け出す。どうしても気泡のある型でウレタン樹脂を 使う場合には油土のかわりに速硬化タイプのエポキシパテを使って気泡を埋める。 |

|

|

|

| 2005.0619 肌の磨きがほぼ終了したので、耳の原型を仮止めしてみた。耳パーツは顔側面に埋め込んだナットによってビス一本で交換可能にしてある。この後、耳パーツは レジンで複製を取り、複製の方をもう少し繊細な形に修正してゆく予定。目が乱反射しているのは眼球保護用のラップを被せてあるため。 |

|

後頭部のメンテナンス用の開口部の蓋も、中に仕込んだアルミステーに固定したナットでビス2本で外せるようにした。ビスはトラス型のモノを使ってネジ頭に ウイッグが引っかからない様にしてある。 |

|

|

|

| 2005.06.07 やっと目を入れた顔の写真が撮れた。現在肌にサーフェイサーを塗って小傷や凹凸の修正中。暫くはこの工程が続きそう。小傷の修正に今回使用しているのが、 光硬化パテ。硬化が速くヒケもないのでもの凄く調子がいい。見たところエポキシ系の様で、素材のエポキシ樹脂への食い付きも申し分ない。 |

|

後頭部のメンテナンス用開口部。リューターの丸鋸で分離しようとしたら厚 いFRP相手にはトルクが足りず、結局ピラニアソーでギコギコやるハメに…とにかくこれで完成してからもウイッグを取れば頭の内部がいじれる。先ずは計画 通り。内部に頸椎上端を固定するアルミのステーが見える。 |

|

|

|

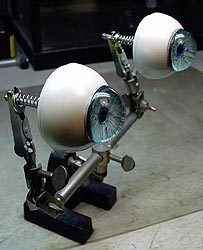

| 2005.06.01 エポキシ接着剤やパテが硬化したので眼球アセンブリーをセットしてみた。上手くスプリングのテンションが効いて良い感じ。眼球がズレないように眼窩にはシ リコーンゴムの薄い皮膜を作ってある。もともと可動眼球にするつもりは無かったけど、この構造のおかげで視線の微調整が可能になった。完成後も視線を微調 整出来るのは凄くストレスが軽減できる。これで顔面と後頭部を完全に接着出来る。その後、頭蓋パーツの切り出しだ。顔の制作が一気に進められる。 |

|

|

|

| 2005.05.31 眼球アセンブリー完成~。アルミパイプの芯にステンレスのスプリングを通した。これで眼球を顔面内側に押しつけようという企み。顔にアルミのブリッジを付 けたので、それを使って固定する予定。顔を組み上げてから取り付けられるし、微調整も可能。上手くいきそうな予感。 |

|

|

|

| 2005.05.30 やっとベストな眼球の固定方法を思いついたので早速形にしてみた。というわけで制作中のワンショット。なんかダダのオブジェみたいになった。 |

|

|

|

| 2005.03.31 脱型。ガラス繊維が刺さって手がチクチクする。頭部はガラスマットとエポキシ樹脂でFRP化。エポキシ樹脂の方が粘りがあるので、ガラスマッ トが行き渡っていない顔のディティールもポリエステル樹脂ベースのFRPより頑丈だ。硬化時間が長いので作業もゆっくり出来る。写真では見えない けれど、後頭部もFRP化済み。まだ顔面と後頭部は接着していない。貼り合わせは目穴を開けたり首穴を加工した後になる。 |

|

|

|

|

2005.03.20

頭部のシリコーン型完成。写真だと凸面か凹面か良く分からない。型を分離するとき、サイズが大きいので、なかなか空気が入っていか ずに苦労した。力を入れ過ぎてバックアップ石膏の端が少し割れたので補修。気泡が皆無だったのは嬉しい。思ったよりシリコーン層も厚くて一 安心。この内側に沿ってFRPを貼り込んでいく。 |

|

|

|

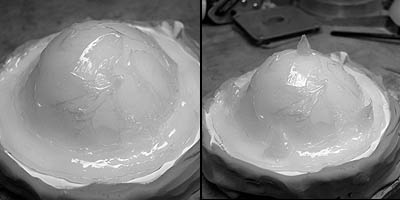

| 2005.03.11 頭部のシリコーン型造り。シリコーンを型に満たしたりはしない。普通の方法で型取りなんかしていたら幾ら資金があっても足りないので、超節約法を駆使す る。これでほぼ5mm厚のシリコーン皮膜で頭部前反面を覆ったかたちになる。使ったシリコーンは約1kg。この上から石膏を流してバックアップの殻を造 る。四角いのは石膏層とシリコーン層を食い合わせるためのシリコーンブロック。撮影の後に石膏を流したので、今度は、全体の天地をひっくり返して、粘土を 外して頭部後半分の型を取る。 |

|

|

|

| 2005.03.09 新しい虹彩とレンズ。蛍光灯を光源にしたら変なハイライトが入った。面倒でも点光源にしないとダメだ。以前作った目はプリンタのインクとエポキシ樹脂が 反応して退色してしまったのでボツ。今度の虹彩はラッカー系塗料で手描き。白文字は自作デカール。塗料はグリーングレーとクリアブルーとブルー。レンズは 安物アクセサリーを分解して造ったアクリル製。さて…白目部分はどうしよう? |

|

|

|

| 2005.03.05 シリコーン型をとるための粘土埋め。下の方はスタイロフォームをくり抜いて粘土を節約しているけれど、それでも結構な量の油土を使った。 |

|

|

|

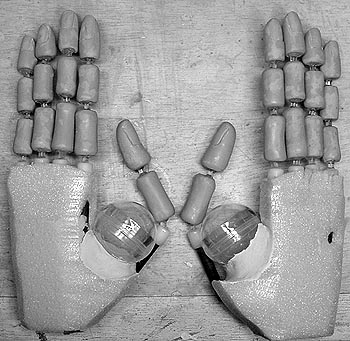

| 2005.01.09 久しぶりの更新。久しぶりのカラー画像。やっと手が出来たので更新。色のイメージを掴みたかったので彩色までやってみた。肌色は難しい。ベースはピュアホ ワイト。キャラクターフレッシュでイエロー系のシャドウを付けた上から、エナメルのレッド+ホワイト+デザートイエロー +ブラックを調色したもので赤系のシャドウを吹いてある。これは自分で忘れないためのメモ。デカールを貼ったりして、最後はお約束の艶消しクリアー。 あとは関節覆いを造るかどうか。 |